05/11/2020 – Wiederverwendbare Masken

Lindauer Dornier: One Piece Masks aus Präzisionsgewebe

DITF startet Projekt zur Fertigung von „One Piece Masks“ aus Präzisionsgewebe in Jacquard-Webtechnik. Tragekomfort, Schutzfunktion, Ökologie im Fokus.

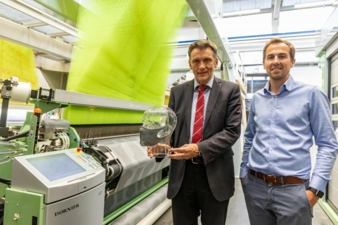

Angestoßen durch den Webmaschinenhersteller Lindauer Dornier, starten die Deutschen Institute für Textil- und Faserforschung Denkendorf (DITF) ein Projekt zur Entwicklung wiederverwendbarer, medizinischer Gesichtsmasken auf Basis hochpräziser Luftdüsen-Webtechnik.

Das Vorhaben schafft die Voraussetzungen, um zusammen mit namhaften Industriepartnern aus der Region und dem Hohenstein Institut für Textilinnovation gGmbH innerhalb von vier bis sechs Monaten die Entwicklung, Prüfung, Zulassung, Anlaufproduktion und den Reinigungsservice für wiederverwendbare medizinische Gesichtsmasken aufzubauen.

Das Projekt wurde zusammen mit zwei weiteren herausragenden Corona-Projekten aus 120 landesweit eingereichten Anträgen ausgewählt und wird mit 195.000 Euro durch das Ministerium für Wirtschaft, Arbeit und Wohnungsbau unterstützt.

Das bewilligte Projekt unter Leitung von Dr. Hans Jürgen Bauder, Bereichsleiter Webtechnologien an den DITF, verfolgt einen völlig neuen Fertigungsansatz:

Während die gängigen Schutzmasken aus Vliesstoff hergestellt und nach einmaligem Gebrauch weggeworfen werden, setzen die Denkendorfer Forscher auf „konfektionsfreie“ One Piece Masks aus leistungsfähigem Präzisionsgewebe in Jacquard-Webtechnik. Ergänzend dazu wird die Voraussetzung zur Mehrfachverwendung geschaffen, um Abfall zu sparen und Lieferengpässe zu vermeiden. Es wird ein innovatives Herstellungskonzept für flexibel anpassbare Masken mit deutlich verbessertem Tragekomfort und damit auch höherer Schutzfunktion realisiert. Die Herstellkosten liegen nach erster Kalkulation bei 6 bis 8 Cent/Maske und bieten damit eine realistische Grundlage für die Massenproduktion.

Für das ambitionierte Vorhaben nutzen die DITF modernste Technik verbundener Textilmaschinenbauer und Textilhersteller:

Lindauer Dornier stellt die benötigten Luftdüsenwebmaschinen zur Verfügung,

die Stäubli AG ist Projektpartner für die Jacquardwebtechnik.

Für die aufwendige Herstellung des Kettbaums und das Einziehen der Kettfäden hat Global Safety Textiles Unterstützung zugesagt.

Die Firma TWD-Fibres liefert für die Prototypen und die Anlaufproduktion antimikrobielle Filamentgarne und Texturgarne.

Parallel werden aus den DITF Technika voraussichtlich auch sogenannte Splittfasern, die eine erhöhte Abscheideleistung begünstigen und fast so fein sind wie die Fasern für Masken aus Meltblow-Vliesstoff, eingesetzt.

Die medizinischen Gesichtsmasken müssen nicht steril, aber zwingend keimarm (desinfiziert) sein

Projektpartner ist deshalb auch das Reinigungsunternehmen Textilpflege Mayer, das sich dieser Aufgabe annimmt und für die Bewertung der Masken mit dem Ortenau Klinikum in Offenburg zusammenarbeitet. Die Prüfung der Masken nach den Vorgaben der EN 14683 führt das Hohenstein Institut für Textilinnovation gGmbH durch.

Der Fokus im Projekt liegt im technischen Design der gewebten Gesichtsmaske, das den 15 Textilunternehmen in Europa, die insgesamt mehr als 200 Jacquard-Webmaschinen betreiben, für die Herstellung zur Verfügung gestellt werden soll. Die Fertigungseinstellungen der an den DITF entwickelten Masken können sofort auf bestehende Produktionsanlagen übertragen werden. Damit wären die 15 Webereien kurzfristig in der Lage, zusammen über 2 Mio. Masken pro Tag herzustellen – ein nennenswerter Beitrag für die weitere Stabilisierung der Versorgungslage mit Schutzmasken.