20/01/2021 – Nachhaltigkeits-Start-ups – Folge 3: Betondesign Factory (Schönborn/Pfalz)

Ziel Zero (3): Das Unmögliche wagen

Alles aus Textil sollte entweder recycelbar oder vollbiologisch abbaubar bzw. verrottbar sein. Innovative Start-ups zeigen Wege auf.

Der Gedanke fasziniert Forschung und Praxis gleichermaßen: Eines möglich frühen Tages sollten alle (technischen) Textilien entweder recycelbar oder vollbiologisch abbaubar bzw. verrottbar sein. Dafür sind keine Patentrezepte in Sicht, wohl aber Einzelschritte, die mit neuen Materialien und Technologien in die richtige Richtung zielen. textile network (TNW) stellt in lockerer Folge Startups aus dem deutschsprachigen Raum vor, die mit Blick auf eine verbesserte Kreislaufwirtschaft deutlich die Grenzen des bisher Möglichen sprengen.

- Folge 3: Betondesign Factory (Schönborn/Pfalz)

Fachwerk mit Textilbeton: Weltneuheit mit Zukunftspotenzial

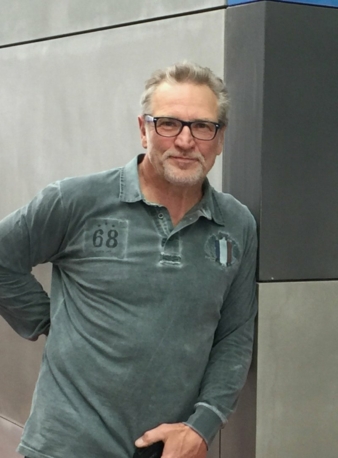

Bernhard Kölsch, der Begründer der Betondesign-Factory in Schönborn bei Kaiserslautern hat noch jede Menge Visionen: Der Kunsthandwerker aus der Pfalz gehörte in der Mitte dieses Jahrzehnts zu den ersten, die sich in Zusammenarbeit mit Dresdner Textilforschern, einem Gitter-Produzenten aus Oberfranken und dem Textilbeton-Beratungsbüro Rothycon dem neuen Werk- und Gestaltungsmaterial Carbonbeton annahmen. Seine Entwicklungen, so ein patentiertes Fachwerk für nachhaltiges Bauen bis in den Wohngeschossbau hinein, treffen den Nachhaltigkeits-Nerv der Zeit und machen Investoren neugierig. Wärmedämmfähige und atmungsaktive Leichtbauelemente aus diesen Materialhybrid, die eine Weltneuheit sind, könnten beispielsweise bei der Aufstockung von Mehrgeschossern in Städten wie Berlin eine große Zukunft haben ...

textile network: Wo zeichnen sich Einsatzfelder für Ihren Holz-Beton-Verbund ab?

Bernhard Kölsch: Die Module aus einer 20 mm starken Textilbetonplatte werden wie beim Holzständerbau angewendet; entsprechend breit sind die Einsatzmöglichkeiten beim Hausbau. Wir haben damit schon Ferien- und Gartenhäuser sowie Garagen und Fassaden als Referenz mit den maximal 1 m x1 m messenden Elementen gebaut. Mit Wissenschafts- und Baupartnern könnten wir demnächst mit großflächigen Modulen auch den Geschossbau angehen. Das macht Sinn, da unsere Textilbeton-Holz-Verbundplatten etliche Probleme der bisherigen materialintensiven und logistisch aufwendigen Herstellung von Bauelementen oder Fertigteilen aus stahlbewehrtem Massivbeton auf innovative Weise lösen.

textile network: Im Kern geht es bei den Textilbeton-Holz-Verbundplatten worum?

Bernhard Kölsch: Vorgefertigte und vergleichsweise dünne Fassadenelemente aus ultrahochfestem Beton können in kurzer Bauzeit zu Wänden oder Gebäudeteilen miteinander verbunden werden. Sie bestehen aus einer nur 2 cm starken Carbonfaser-bewehrten Betonplatte, die untrennbar mit einem Holzrahmen aus purem Fichtenholz verbunden sind. Zum Vergleich: Stahlarmierte Fassadenplatten, die irgendwann von innen heraus zu rosten beginnen, sind kaum unter 10, 12 cm Dicke zu haben. Das CBHV (Carbon, Beton, Holz, Verbund)-Hybridelement wird dagegen allen Ansprüchen an den heutigen Wohnungsbau gerecht. Herausragend ist dabei das besonders gute Verhältnis zwischen Elementstabilität und Eigengewicht. Die neuartigen Fertigbauelemente sind für den Hausbau revolutionär vielfältig und nachhaltig. Im Innenbereich zeigen die extrem schlanken Hybridwände ganz neue gestalterische Möglichkeiten. Seine vollen Stärken spielt das Hybridelement jedoch als Außenwand bzw. Fassade aus. Dafür gab es im November 2020 den Innovationspreis Rheinland-Pfalz.

textile network: Sie wollen 2021 Ihren Nachhaltigkeitsanspruch weiter auf die Spitze treiben – womit?

Bernhard Kölsch: Mit einem eigentlich für 2020 mit der TU Kaiserlautern geplanten Forschungsprojekt. Im Endeffekt soll ein 5 m x 3 m großes Hybridbauteil für den Geschossbau entstehen, das bei der Stadtverdichtung und der Aufstockung von Wohngebäuden eine große Rolle spielen könnte. Eine CBHV-Wand dagegen wäre nachhaltiger als herkömmliche Bausysteme, weil dafür extrem geringe Ressourcen eingesetzt werden müssen. Außerdem sind die Platten nahezu wartungsfrei; müssen also weder angestrichen noch verputzt werden.

Betondesign-Factory (BD-Factory) auf einen Blick:

- Gründung: 2010 (Textilbeton seit 2015)

- Gründer: Bernhard Kölsch (67)

- Mitarbeiter: 2

- Alleinstellung: Rückbau- und recyclefähige Holz-Verbund-Carbonbetonelemente

- www.betondesign-factory.de

textile network: Wie sieht die BD-Factory 2025 aus?

Bernhard Kölsch: Meine Firma wird dann wahrscheinlich nicht mehr existieren, weil ich die zwei Patente bis dahin hoffentlich veräußert haben werde. Ich will mich natürlich nicht ganz zur Ruhe setzen; vielmehr strebe ich „danach“ einen Beraterjob zum Thema Holz-Beton-Verbund an. In den nächsten Jahren, das wäre auch das Ziel der Zusammenarbeit mit der TU Kaiserslautern, sollte das System auch seine Bauzulassung bekommen. Unter dieser Voraussetzung hätte ich heute schon Partner beispielsweise in Berlin, die dann zu Pilotprojekten bereit wären.

textile network: Wenn Sie einen Wunsch frei hätten, wie würde dieser lauten?

Bernhard Kölsch: Ein Investor mit Visionen, der das Zukunftspotenzial meiner Entwicklung nicht nur erkennt, sondern damit auch neue Wege beschreiten will. Bisher habe ich finanziell alles selbst stemmen müssen ...