22.01.21 – Industrielle Fußbodensanierung

Koch GmbH: Neues Einsatzfeld für Carbonbeton

Parallel zur Brückensanierung wird jetzt das Leichtbaumaterial Carbonbeton auch für die Instandsetzung alter Industrieböden interessant.

Ein erste Referenz dafür wird aus dem tschechischen Industriepark Libravské Údolí vermeldet. Hier haben der Armierungsgitter-Produzent Hitexbau (Augsburg) und die Firma Koch (Kreuztal) als Spezialist für Carbonanwendungen drei Hallen mit insgesamt 3.300 qm Bodenfläche nachhaltig saniert. Textile Armierungen kamen jetzt u. a. auf stark sanierungsbedürftigen Industrieböden zum Einsatz. Ziel der Arbeiten war es, eine robuste und dauerhafte Lösung zur Erneuerung des Fabrikbodens zu etablieren. Dabei mussten zudem hohe Nutzungsanforderungen als Produktionshalle mit dynamischen Sonderlasten durch bis zu 15 t schwere Maschinen sowie Staplerverkehr berücksichtigt werden. Die Randbedingungen und Gegebenheiten ergaben zwei Alternativen für die Erneuerung der Hallenböden: Den kompletten Rück- und Neubau der Böden aus Stahlbeton oder die Sanierung mit Carbonbeton.

Carbonbeton hat zahlreiche Vorteile in der bautechnischen Verstärkung und Sanierung.

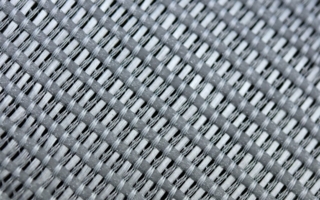

Um den wachsenden Markt bedienen zu können, produziert Hitexbau jetzt vollautomatisch großflächige Hochleistungs-Carbongelege für die Baubranche.

Nach Darstellung von Higtexbau ist dieser ertigungsprozess für großvolumige und kostengünstige textile Armierungen „weltweit einzigartig“.

Bodensanierung mit Carbonbeton: schneller und preiswerter

Nach Kostenermittlung beider Varianten empfahl sich eindeutig die Sanierung mit Carbonbeton. Diese brachte auch weitere, wesentliche Vorteile mit sich: Eine rasche Instandsetzung mit geringen Ausfallzeiten von lediglich zwei bis drei Wochen vom Start des Projektes bis zur vollen Belastbarkeit und Nutzung des Fabrikbodens.

Der vollständige Rück- und Neubau einer Stahlbeton-Bodendecke von 12 cm Stärke hätte im Gegensatz zur Carbonsanierung acht bis zehn Wochen gedauert. Zudem lag die Carbonbeton-Variante im Kostenvergleich rund ein Fünftel unter der herkömmlichen Variante. Die Instandsetzung mit Carbonbeton eines weniger geschädigten Bodens ohne Sonderbelastungen, so heißt es einer Pressemitteilung von Hitexbau weiter, ergäbe im Vergleich sogar einen Preisvorteil von über 30 Prozent. Beim konkreten Projekt kamen geometrisch unterschiedliche Carbon-Gelege von flexibel bis starr zum Einsatz. Die Instandsetzung der Industrieböden erfolgte in sechs zeitnahen, zum Teil abschnittsbezogen, parallellaufenden Schritten: Abfräsen, Kugelstrahlen, Grundieren, Carbon-Gelege aufbringen, Egalisierungsschicht, abriebfeste Deckschicht. Als Bewehrung wurden je nach Bodenbeschaffenheit ein- bis dreilagige Rollen- und Mattenware verarbeitet.

Nachhaltigkeit unstrittig

Kommt Carbonbeton als Alternative zu Stahlbeton zu Einsatz, liegen die Vorteile bei der Umwelt- und Ressourcenschonung auf der Hand: Industriefußböden, selbst mit hoher Traglast, lassen sich durch den Einsatz von Carbonbewehrungen mit wesentlich geringerem Materialeinsatz sanieren. Es wird somit weniger Beton, weniger Zement und weniger von der knappen Ressource Sand benötigt. Der reduzierte Material- bzw. Betonbedarf führt bei der Herstellung von Carbonbeton dazu, dass erheblich weniger CO2-Emissionen freigesetzt werden. Berechnungen zur Sanierung des Industriefußbodens in Tschechien ergaben im Vergleich zu Stahlbeton eine um 81 bis 87 Prozent reduzierte CO2–Belastung. Zudem lässt sich mit Carbonbeton Energie in Form von Öl oder Diesel einsparen – in dem beschriebenen Projekt ca. 87 Prozent im Vergleich zu Stahlbeton. Durch den geringeren Bedarf an Beton wird darüber hinaus weniger der wichtigen Ressource Trinkwasser verbraucht. Weitere umweltschonende Aspekte ergeben sich aufgrund reduzierten LKW-Verkehrs für Materialtransport und deutlich reduzierter Schuttabfuhr.