11.01.21 – Betondach-Sanierung

Wilhelm Kneitz Solutions in Textile: Sanieren mit Carbon-Umwindegarn

Für die Sanierung von Brücken und Hallendächern mit Textilbeton steht jetzt eine neue Materialkomponente zur Verfügung: Carbon-Umwindegarn.

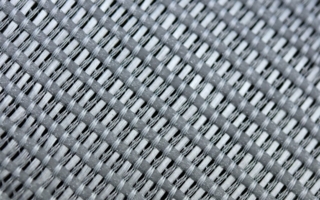

Aus Carbon-Umwindegarn hergestellte Bewehrungsgitter sorgen in der dünnen Stabilisierungsschicht des korrosionsfreien Leichtbaustoffs für eine verbesserte Kraftverteilung.

Vor dem Serienstart der spiralförmig umwickelten Carbon-Rovings der im Allgäu ansässigen W. Zimmermann GmbH & Co. KG kommen SITgrit40-Gelege aus diesem Material jetzt erstmals in Magdeburg bei der einsturzgefährdeten Hyparschale, einem sternförmigen Kongress- und Veranstaltungszentrum aus den späten 60er Jahren, zum Einsatz. Die denkmalgeschützte Betonschalenkonstruktion mit ihren vier 24 m x 24 m großen Dachflächen erhält dabei im Spritzverfahren eine nur 1 cm dicke Verstärkungsschicht aus Carbonbeton. Bei der herkömmlichen Vitalisierungsmethode mit Stahlbeton würde die Schichtdicke wegen der Korrosionsanfälligkeit des „Innenlebens“ 7 cm betragen müssen.

„Mit Carbonbeton verringern wir zugunsten der Gebäudestatik das Eigengewicht der neuen Tragschicht um 80 Prozent, außerdem sparen wir viel Zeit ein“, sagt Sebastian May vom Team der mit der Dachsanierung des Magdeburger Wahrzeichens beauftragten Firma Carbocon GmbH. Der Dresdner Unternehmer ist sicher: Das so gerettete Dach halte jetzt weitere 50 bis 100 Jahre.

Spiralfäden optimieren Rissverteilung

Der federführend von deutschen Wissenschaftlern und Firmen entwickelte Carbonbeton mit seinen herausragenden Materialeigenschaften wie hohe Zugfestigkeit, extreme Formbarkeit und besondere Nachhaltigkeit hat als Leichtbaumaterial ein enormes Einsatzpotenzial. Wird für die Matrix des oberfränkischen Herstellers Wilhelm Kneitz Solutions in Textile das spiralförmige Carbon-Umwindegarn verwendet, lässt sich damit vor allem die für die Qualität des Baustoffes signifikante Kraftverteilung mit entsprechender Rissbildung im Beton positiv beeinflussen. Die neue Garnvariante mit ihrem gleichmäßigen, runden Querschnitt sorge in der Matrix je nach Gesteinskörnung zwischen 8 und 32 mm für eine optimale Gitteröffnung, betont Carbonbeton-Spezialist Roy Thyroff. Das Garn bringt nach Worten des Produktentwicklers zugleich den Carbonmasseanteil im Gelege „auf den Punkt“ und so eine optimale Rissbildung in Gang.

Um höchste Qualität, hohe Festigkeit und durchgängige Gleichmäßigkeit in der neuen Garntechnologie garantieren zu können, hat Zimmermann in eine neue, hochtechnologische Maschine investiert. Diese sorgt für eine hochpräzise Garnführung und schonende Verarbeitung der zu Rovings gebündelten Carbon-Filamente.