05/10/2020 – Textilforschung für die Medizin

Individuelles Implantat mit Klappe

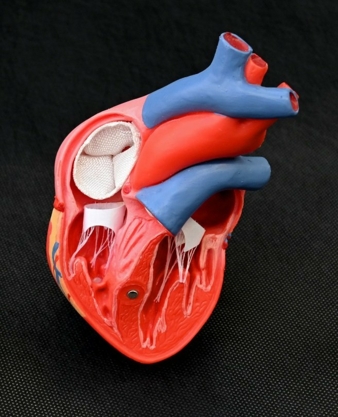

ValveWeave – die bereits am ITM entwickelte Fertigungstechnologie für Gefäßimplantate wurde um die Integration von textilen Herzklappen erweitert.

Die Situation

Überall wo Flüssigkeiten richtungsgebunden geleitet werden müssen, bedarf es technischer Lösungen, um einen ungewollten Rückfluss zu verhindern. Auch im Medizinbereich werden für Implantate Rückstauklappen benötigt, insbesondere für Herzklappen. Die Integration von biologischen Prothesen in den menschlichen Kreislauf ist sehr zeitaufwendig. Sie werden von Hand mit rund 1.200 Stichen auf eine Trägerstruktur aufgenäht. Dabei muss ein einzelner Stich häufig minutenlang unter der Lupe oder sogar unter dem Mikroskop vorgeplant werden.

Das Projekt

Am ITM wurde bereits eine innovative Fertigungstechnologie zur Herstellung komplexer individueller Gefäßimplantate entwickelt. Nun gelang es, die Integration von textilbasierten Rückstauklappen ebenfalls in situ während des Webprozesses automatisiert zu realisieren. Die Technologie basiert auf einer CAD-gestützten Prozesskette mittels Jacquard-Spulenschützen-Bandwebtechnologie. Diese ermöglicht es, Ventilstrukturen ohne Trial-and-Error herzustellen. Unterschiedliche entwickelte Bindungskonzepte ermöglichen die flexible Realisierung von Schlauchgeweben mit Ventilfunktion sowie unterschiedliche Klappenart, -anzahl und -ausprägung. Die zwei Ventilfunktionen der Herzklappe, das „Einlassventil“ (Mitralklappe) und „Auslassventil“ (Aortenklappe) können naturgetreu abgebildet werden. Die in das Schlauchgewebe integrierten Nitinoldrähte, ein Formgedächtnismaterial, ermöglichen einen minimalinvasiven Eingriff zum Einsetzen der Prothese. Die noch notwendige Entwicklung mediendichter Gewebe kann von textilen KMU in Eigenregie oder im Rahmen weiterer FuE-Projekte gelöst werden.

Der Nutzen für den Mittelstand

Unterschiedliche kleine und mittelständische Unternehmen, wie zum Beispiel Hersteller von Textilien, speziell für Gesundheit und Medizintechnik sowie KMU aus den Bereichen Biotechnik, Werkstoffe oder Materialien können das neue Verfahren direkt und kostengünstig in ihr Repertoire aufnehmen und entsprechend neue Produktgruppen generieren. Durch die automatisierte Fertigung sinken die Produktionszeiten enorm. Eine Steigerung der Wettbewerbsfähigkeit ist die Folge. Weiterhin können zahlreiche Neuentwicklungen wie Ventile, Klappen, funktionelle Rohr- und Schlauchleitungen oder Verschluss- und Verbindungsstücke für eine Vielzahl weiterer anspruchsvoller branchenübergreifender Anwendungen entstehen.

Ansprechpartner

Dr.-Ing. Dilbar Aibibu

dilbar.aibibu@tu-dresden.de

+49 351 463 44040

Fördergeber

Finanzielle Förderung über das Forschungskuratorium Textil als Mitglied der Arbeitsgemeinschaft industrieller Forschungseinrichtungen (AiF) aus Haushaltsmitteln des Bundesministeriums für Wirtschaft und Energie im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF)" 19922 BR.