06/05/2020 – Mut machen trotz düsteren Zeiten – Folge 7

Corona-Krise: Neuer MNS-Automat weckt Interesse bis nach Brasilien

Ziegler + Schenk GmbH & Co. KG, Göppingen: Sondermaschinen-Hersteller schließt Angebotslücke im Textilmaschinenmarkt.

Die sprichwörtliche Clerverness des Mittelstandes in Baden-Württemberg kennt keine (Corona-)Pause. Ein jüngster Beweis dafür kommt von der auf Sondermaschinen und Nähtechnik fokussierten Gansler-Gruppe aus Göppingen. Zwei Schwesterfirmen (Ziegler + Schenk in Göppingen/KFM Maschinenbau aus Schwäbisch Gmünd) nahmen die Pandemie zum Anlass und entwickelten in wenigen Wochen eine Fertigungsanlage zur automatisierten Produktion von nicht zertifiziertem Mund-Nase-Schutz (MNS). Erste Kundenbestellungen für die Nähtechnik gibt es bereits!

Ziegler + Schenk Geschäftsführer Christian Jaissle zu Beginn der siebten Lockdown-Woche in Deutschland:

„Mit Stand heute haben wir drei Maschinen vom Typ KFM 2020-1 verkauft.“

Vertrieb und Marketing hätten es in kurzer Zeit über Netzwerke und Presseveröffentlichungen geschafft, zudem eine Welle von Interessensbekundungen selbst aus solchen Zielgruppen auszulösen, die man nicht unbedingt mit Masken-Nähen in Verbindung bringen würde. Aus Österreich und selbst aus Brasilien habe es Anfragen gegeben, so Jaissle. Neben Textilern hätten auch Maschinenbaufirmen sowie Lackier- und Isoliertechniker Interesse an der Neuheit bekundet.

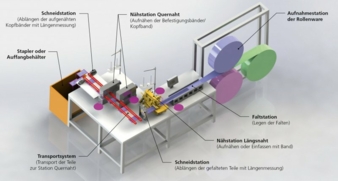

Von der Rollenware zum fertigen Mund-Nasenschutz

Unter dem Motto „Von der Rollenware zum fertigen Mund-Nasenschutz“ lassen sich auf der modularen Fertigungstechnik bei dreischichtiger Auslastung bis zu 21.000 Community-Masken herstellen; in vier Sekunden eine. Verschiedene Maskengrößen, Stoffqualitäten und unterschiedlich lange Kopfbänder, die auch mit Werbebotschaften oder Firmenlogos bedruckt werden können, sind möglich.

Parallel zum Produktionsstart für die ersten Maschinen macht sich das Entwicklerteam bereits Gedanken, die Technik in Richtung neuer Maskentypen und -klassen weiterzuentwickeln. Dabei kommt der Expertise von KFM besondere Bedeutung zu. Das Unternehmen fertigt seit Jahren u. a. mit Blick auf Automotive bzw. die Polster- und Bekleidungsindustrie sowie auf technische Textilien Nähroboter und industrielle Nähautomaten.

Drei Maschinen-Entwicklungen/Hersteller-Initiativen in Deutschland

Wenn Unternehmen in diesen Krisentagen erstmals selbst automatisiert Masken herstellen wollen, wird dafür Technik benötigt, die größtenteils in China geordert werden müsste. Um die Exportabhängigkeit zu vermindern und zudem kurzfristig entsprechende Maschinen und Ausrüstungen liefern zu können, gibt es in Deutschland derzeit drei Hersteller-Initiativen:

- Ziegler + Schenk, Göppingen:

KFM 2020-1 in Modulbauweise zur optionalen vollautomatischen Fertigen von Mund-Nasenschutzmasken (nicht zertifiziert). Das Material ab Rolle wird in der speziell dafür entwickelten Faltstation in Längsrichtung gefaltet. Bei der Nähstation „Längsnaht“ wird oben und unten das Material mit einem Band eingefasst. Das Ablängen auf die erforderliche Länge erfolgt in der Schneideinheit mit Längenmessung. Durch das Transportsystem werden die auf Länge geschnittenen Teile zur Nähstation „Quernaht“ transportiert, dabei wird das Kopfband automatisch aufgenäht. Das Ablängen der Kopfbänder erfolgt beidseitig durch eine Schneideinheit mit Längenmessung.

- PIA Automation, Amberg:

Neben den bereits entwickelten Anlagen zur Produktion von Einweg-Gesichtsmasken stehen jetzt auch Standardmaschinen für die Herstellung von Filtermasken zur Verfügung. Der Herstellungsprozess umfasst die Spulenzuführung der Vliese, Nasenklammerzuführung sowie Positionierung, Ultraschall-Rollen-Schweißen, Ohrbandzuführung und Anschweißen, Maskenfaltung, Stanzen, Ausschleusung von Abfall sowie Ausgabe der Masken in eine Box. Die gesamte Produktionslinie verwendet digitale Kommunikation, kann Datenerfassung, Analyse und Rückverfolgbarkeit der Produktion sowie benutzerfreundliche Oberfläche bieten. Die Taktleistung dieser Maschine beträgt bis zu 50 Teile je Minute.

- Fraunhofer-Institut für Produktionstechnologie, Aachen:

Das IPT und die IBF Automation GmbH aus Freudenberg bauen gegenwärtig im Auftrag der Moss GmbH aus Lennestadt im Sauerland eine Produktionsanlage für täglich 50.000 MNS-Mundschutz-Masken am Standort Deutschland auf. Im Anschluss daran sollen weitere drei Anlagen mit dem Ziel aufgebaut werden, täglich 200.000 Masken herzustellen.

Hier geht es zur Übersicht der weiteren Folgen aus unserer Serie Mut machen trotz düsteren Zeiten.