20.07.15 — read English version

TITV Greiz: Mikroelektronische Sensoren

Sensoren sind die Grundvoraussetzung und Hauptimpulsgeber für Funktionstextilien. Gegenwärtig überwiegt hierbei die Adaption konventioneller Sensoren. Großer Nachteil ist, dass der textile Charakter von Erzeugnissen beeinträchtigt wird und zusätzliche Fertigungsschritte weitere Kosten verursachen. Ein Lösungsansatz stellen mit Mikrobauelementen vorkonfektionierte textile Halbzeuge dar.

Diese ermöglichen die wirtschaftliche Integration von mikroelektronischen Sensoren in Textilien unter Einsatz einer überschaubaren Vielfalt von Komponenten und unter weitgehender Beibehaltung des Konzeptes konventioneller Textilmaschinen bei der Herstellung der textilen Trägermaterialien. Die Montage der Mikrobauelemente erfordert das Erreichen der dazu notwendigen lateralen Präzision bei der Herstellung und der sich daran anschließenden Ausrüstung der textilen Substrate.

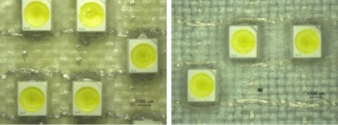

Hierfür wurden Lösungen erarbeitet, wobei die Kontaktierung von Bauelementen mit bleifreien Loten in einem Reflow-Lötprozess erfolgt. Zur Passivierung gegenüber Umwelteinflüssen dienen partielle Beschichtungen aus unterschiedlichen Polymeren. Die gegenwärtig meist im Labormaßstab und für die Einzelfertigung entwickelten Verfahren sollen durch verfahrenstechnisch erprobte industriell anwendbare Arbeitstechniken und Materialien ersetzt werden, um Prozesssicherheit zu garantieren.

Das Ziel eines hierzu durchgeführten Forschungsvorhabens war die Entwicklung industriell umsetzbarer Verfahren zur Herstellung und Ausrüstung textiler Substrate, auf denen mikrosystemtechnische Komponenten (z. B. mikroelektronische Bauelemente) montiert werden. Als Herstellungsverfahren wurden die Jacquard-Webtechnik und die Flechterei untersucht, mit deren Hilfe die Leiterstruktur in den Substraten hergestellt wird. Die Genauigkeitsanforderungen orientieren sich hierbei an einschlägigen Normen der Elektronikfertigung, insbesondere der IPC-2221 "Basisrichtlinie für das Leiterplattendesign" Level A mit einer Fertigungstoleranz von ± 0,06 mm.

Das Reflowlöten als ein Standardprozess der Elektronikfertigung stellt für die textilen Materialien eine hohe thermische Belastung dar. Deshalb war neben der Gewebeherstellung auch der sich daran anschließende Thermofixierprozess zu betrachten. Weiterhin wurden die Dimensionsfixierung der textilen Substrate während der Bestückung mit Bauelementen und die Wiederherstellung ihrer ursprünglichen textiltypischen Eigenschaften untersucht.

Der Schutz textiler mikrosystemtechnischer Baugruppen gegenüber Umwelteinflüssen sowie den im Gebrauch auftretenden Belastungen erfolgt durch das vollflächige oder partielle Aufbringen von Beschichtungen. Hierfür stehen Verfahren wie die Tauch- oder Sprühbeschichtung, das Laminieren von Membranen im Vakuumtiefziehverfahren sowie der Siebdruck zur Verfügung (Abb. 1).

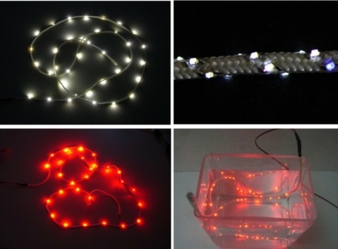

Bei der Herstellung der textilen Schaltungsträger kamen neben Polyestergarnen auch Spezialfäden mit erhöhter Hitzebeständigkeit aus Polyetheretherketon (PEEK) und Glasfaser zum Einsatz. Der Nachweis eines gangbaren Technologiekonzepts erfolgte anhand eines mit SMD-Leuchtdioden bestückten Bandes mit wasserdichter Ausrüstung. Die gewebten oder geflochtenen Leuchttextilien sind als laufendes Banderzeugnis herstellbar (Abb. 2 oder 3).

Die erzielten Ergebnisse der technologischen und materialtechnischen Entwicklungsarbeiten wurden exemplarisch anhand eines Funktionsmusters „Faseroptische textilintegrierte Sensorbaugruppe“ dargestellt, in der mikroelektronische und faseroptische Komponenten mit dem Textil zu einer Einheit verknüpft wurden. Diese Sensorbaugruppe nutzt die Methode der Galliumarsenid (GaAs) basierten faseroptischen Temperaturmessung. Dies garantiert eine schnelle und präzise Temperaturmessung.

Die Methode gewinnt immer mehr an Bedeutung, da sie unempfindlich gegenüber elektromagnetischen Feldern ist und sich deshalb besonders für den Einsatz bei Medizintextilien (MRT-Tauglichkeit) und HF-Schutzkleidung eignet. Die zur Temperaturmessung verwendeten faseroptischen GaAs-Temperatursensoren bestehen aus einer mit Teflon ummantelten Glasfaser, die an der Faserspitze mit einem GaAs-Kristall bzw. einem in Klebstoff gebunden nanoskalierten GaAs-Pulver versehen und vollständig nichtmetallisch sind. Diese Sensorfasern wurden in das Textilmaterial eingewebt (Abb. 4). Die Kontaktierung der elektronischen Baugruppen erfolgte durch Löt- und Mikronietverbindungen.

Mögliche Anwendungen für die erzielten Ergebnisse erstrecken sich auf das Erfassung von Umwelt- und Vitalparametern, Schutztextilien für den Personen- und Sachschutz für Arbeiten in der Umgebung von hohen elektrischen und magnetischen Feldern, aktiv warnende Schutzkleidung, mit Sensoren ausgestattete Medizintextilien, aktive und passive Insassensicherheit durch textilintegrierte Mikrosensorik in Automobiltextilien sowie Heimtextilien mit Schutz- und Überwachungsfunktionen.

Es konnte gezeigt werden, dass die Fertigungskosten textilintegrierter Sensoren durch kontinuierliche textile Fertigungsprozesse, an deren Ende das sensorisierte Textil steht, gesenkt werden können. Projektbegleitend wurden Methoden für Funktionsprüfungen entwickelt und zuverlässigkeitserhöhende Maßnahmen abgeleitet. Die Ergebnisse sind nach betriebsspezifischen Anpassungen in Textilfirmen nutzbar, wobei das TITV Greiz als Forschungs- und Entwicklungspartner zur Verfügung steht.

Das IGF-Vorhaben 17588 BR der Forschungsvereinigung Forschungskuratorium Textil wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Der Schlussbericht steht für die interessierte Öffentlichkeit in der Bundesrepublik Deutschland zur Verfügung.