15.07.24 – AiF-Forschungsprojekt — read English version

Kunstleder aus recycelbarem und biobasiertem PBS

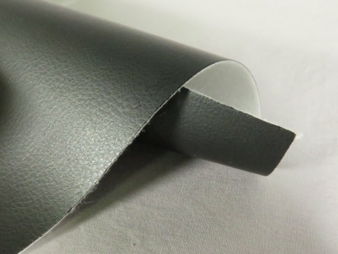

Ein neuartiges sortenreines Kunstleder erfüllt die hohen Anforderungen der europäischen Ökodesignverordnung. Hergestellt aus einem biobasierten Kunststoff, ist es biologisch abbaubar und erfüllt die Voraussetzungen für einen geschlossenen Recyclingprozess.

Viele Kunstleder bestehen aus einem textilen Trägermaterial, auf das eine Polymerschicht aufgebracht wird. Die Polymerschicht besteht meist aus einem Haft- und einem Deckstrich, der in der Regel noch mit einer typischen Prägung versehen wird. Gewöhnlich handelt es sich beim Textilträger und der Beschichtung um völlig unterschiedliche Materialien. Als Textilträger dienen häufig Gewebe, Gewirke oder Vliesstoffe aus PET, PET / Baumwolle oder auch Polyamid. Für die Beschichtungen kommen zumeist PVC sowie diverse Polyurethane zum Einsatz.

Die Verwendung dieser etablierten Verbundmaterialien genügt nicht den heutigen Nachhaltigkeitskriterien. Sie sortenrein zu rezyklieren, ist sehr aufwendig oder sogar unmöglich. Eine biologische Abbaubarkeit ist nicht gegeben. Die Suche nach alternativen Materialien für die Herstellung von Kunstleder ist daher dringlich.

Thermoplast erleichtert Recycling

In einem AiF-Vorhaben, das in enger Kooperation der DITF und dem Freiberg Institute gGmbH (FILK) durchgeführt wurde, ist es nun gelungen, ein Kunstleder zu entwickeln, bei dem sowohl das Fasermaterial als auch das Beschichtungspolymer identisch sind. Die Sortenreinheit ist Voraussetzung für ein industrielles Recyclingkonzept.

Als Grundmaterial empfahl sich aufgrund seiner Eigenschaften der aliphatische Polyester Polybutylensuccinat (PBS). PBS ist aus biogenen Quellen herstellbar und mittlerweile in mehreren Qualitäten und größeren Mengen am Markt verfügbar. Dessen biologische Abbaubarkeit konnte in Versuchen nachgewiesen werden. Das Material kann thermoplastisch verarbeitet werden. Das gilt sowohl für das Fasermaterial als auch auch die Beschichtung. Ein späteres Produktrecycling wird durch die thermoplastischen Eigenschaften vereinfacht.

Eine nachhaltige Alternative zu herkömmlichen Kunstleder

Um einen erfolgreichen Primärspinnprozess zu realisieren und um PBS-Filamente mit guten textilmechanischen Eigenschaften zu erhalten, mussten an den DITF verfahrenstechnische Anpassungen im Abkühlschacht vorgenommen werden. Dadurch ließen sich schließlich bei relativ hohen Geschwindigkeiten von bis zu 3.000 m/min POY-Garne ausspinnen, die verstreckt eine Festigkeit von knapp 30 cN/tex aufwiesen. Die Garne ließen sich problemlos zu Geweben aus reinem PBS verarbeiten. Diese wiederum dienten am FILK als textiles Grundsubstrat für die anschließende Extrusionsbeschichtung, wobei hierbei gleichfalls PBS als Thermoplast zum Einsatz kam. Unter optimierten Fertigungsschritten ließen sich so PBS-Verbundmaterialien mit dem typischen Aufbau für Kunstleder herstellen.